Te presentamos la nueva generación de impresoras 3D Hidra by Hellbot: Hidra 230 e Hidra PLUS 300. Reconocidas por su doble extrusión independiente y su capacidad de doble producción, ahora ofrecen un rendimiento mejorado que potencia aún más tus proyectos.

Imprimí simple o duplicá la producción, combinando materiales y colores sin desperdiciar filamento y en menos tiempo. Todo eso y más con la nueva generación de impresoras 3D Hidra by Hellbot.

Todo lo que Necesitás Saber sobre los Nuevos Equipos

Las impresoras están equipadas con dos cabezales que funcionan de manera simultánea e independiente, lo que permite generar cuatro modos de impresión:

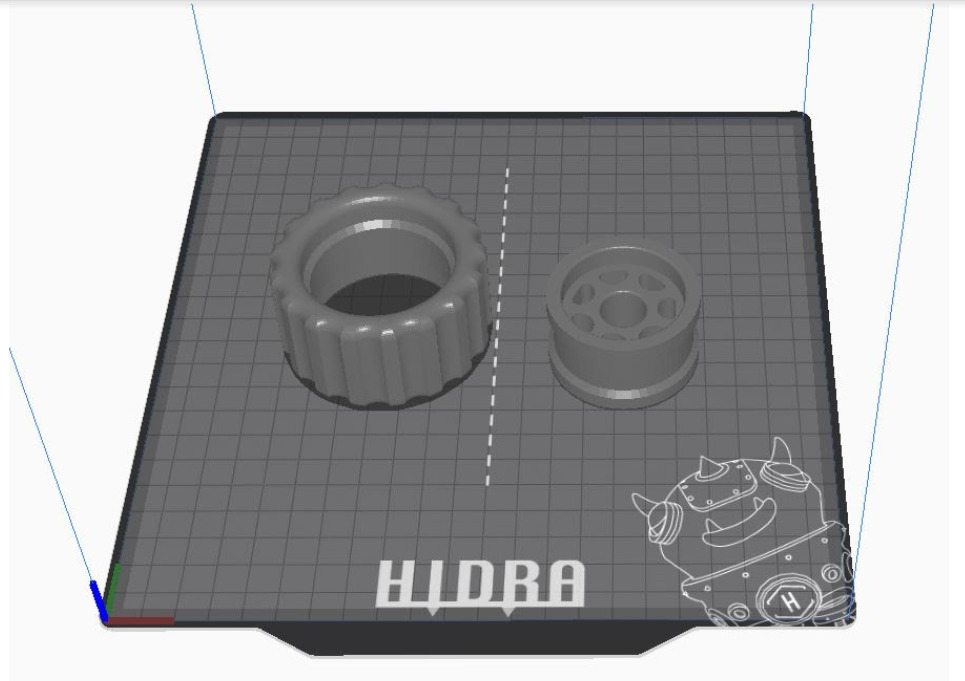

ESPEJO

La impresora permite imprimir con sus extrusores de forma simultánea y espejada, duplicando la producción. Es ideal para piezas que necesiten «pares opuestos», como prototipos de calzado o modelos de manos, entre otros.

DUAL MULTICOLOR

Se pueden alternar dos colores según sea necesario, sin perder tiempo en cambios manuales. Gracias al doble extrusor independiente, las impresiones en doble color son más rápidas y prolijas, ya que no requieren torre de purgado y los colores se mantienen siempre nítidos y sin mezclarse.

DUAL MULTIMATERIAL

Permite mezclar materiales configurando cada extrusor a distintas temperaturas, lo que permite experimentar con una amplia variedad de combinaciones en una misma pieza, como flex-PLA, PVA-ABS, PVOH-PLA, entre otras. Esto abre un mundo de posibilidades de impresión.

SIMPLE

Es el modo de impresión común, donde opera igual que las impresoras de un solo extrusor, realizando impresiones en un solo color, con alta calidad y precisión.

Características Principales

- Cama Magnética PEI: Facilita la extracción de piezas sin necesidad de utilizar otros elementos.

- Pantalla Táctil a Color: Permite acceder a los controles de la impresora de manera totalmente intuitiva.

- Modo Stand By: Ingresa en pausa al finalizar la impresión, quedando completamente en silencio.

- Armado Rápido: Preensamblada, se arma en tres simples pasos.

- Impresión Silenciosa: Sus drivers TMC 2225 suprimen el ruido del motor y generan menor desgaste en sus componentes.

Ficha Técnica

| Tecnología | FDM |

| Volumen | 230mm (ancho) x 230mm (profundidad) x 250mm (alto). |

| Velocidad | 80mm/s máximo. Recomendado 50mm/s |

| Altura de Capa | 100 – 400 micrones. |

| Precisión | :+- 0,1 mm. |

| Extrusor | doble directo Dual Drive |

| Archivos soportados | gcode |

| Diámetro de filamento | 1,75mm |

| Cantidad de extrusores | 2 |

| Nivelación de cama | manual, asistida de 4 puntos |

| Plataforma | PEI |

| Recuperación de energía | Sí |

| Software Slicer | Ultimaker Cura recomendado. Cualquier software Slicer con exportación de archivos gcode. |

| Archivos permitidos por software | SLT, OBJ, 3MF, etc |

| Filamentos | PLA, ABS, PETG, HIPS, WOOD, TPU/FLEX |

| Conectividad | Pendrive, Tarjeta Micro SD, Cable USB |

| Idiomas | Español, Inglés, Chino, Francés, Ruso, Italiano |

| Aplicaciones | Diseño industrial, arquitectura, industrias, medicina, robótica, hobbista y más… |

| Tecnología | FDM |

| Volumen | 300mm (ancho) x 300mm (profundidad) x 400mm (alto). |

| Velocidad | 80mm/s máximo. Recomendado 50mm/s |

| Altura de Capa | 100 – 400 micrones. |

| Precisión | :+- 0,1 mm. |

| Extrusor | doble directo Dual Drive |

| Archivos soportados | gcode |

| Diámetro de filamento | 1,75mm |

| Cantidad de extrusores | 2 |

| Nivelación de cama | manual, asistida de 4 puntos |

| Plataforma | PEI |

| Recuperación de energía | Sí |

| Software Slicer | Ultimaker Cura recomendado. Cualquier software Slicer con exportación de archivos gcode. |

| Archivos permitidos por software | SLT, OBJ, 3MF, etc. |

| Filamentos | PLA, ABS, PETG, HIPS, WOOD, TPU/FLEX |

| Conectividad | Pendrive, Tarjeta Micro SD |

| Idiomas | Español, Inglés, Chino, Francés, Ruso, Italiano |

| Aplicaciones | Diseño industrial, arquitectura, industrias, medicina, robótica, hobbista y más… |